Как сделать слесарный верстак своими руками?

Дабы эффективнейшим образом произвести все требуемые работы по дому, даче, нужно изготовить столярный верстак своими руками. Как известно, при ремонтных работах либо разыгравшемся вдохновении обустроить свое жилище часто возникает ряд препятствий, трудностей и различных загвоздок.

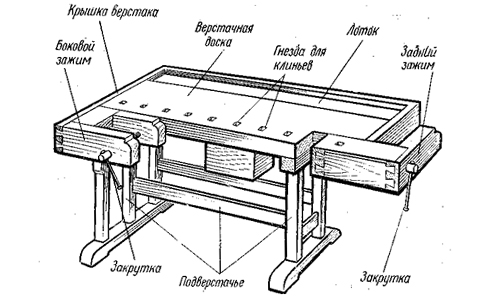

Рисунок 1. Схема слесарного верстака.

Рабочее пространство

Подходя к такому вопросу сугубо профессионально, начинать следует именно с правильной организации рабочего пространства и вспомогательных элементов, значительно облегчающих выполнение поставленных перед собой задач.

Изготовить простой слесарный верстак своими руками – не такая сложная и трудоемкая задача, главное – все делать с учетом имеющейся схемы (рис 1). Кроме того, создание такой необходимой вещицы в хозяйстве одарит еще и богатым опытом, со значительным подъемом на ступень квалификационной лестницы. И если с такой задачей по изготовлению столярного верстака, который может быть как металлический, так и деревянный, справиться, то успех дальнейших начинаний будет гарантированным.

Необходимые для процесса материалы

Столярный верстак – это что-то вроде обычного стола, оборудованного тисками, чтобы производить манипуляции с древесным материалом, да и с любым подходящим. Оптимально подходящая высота для него 70 см. Хотя каждый мастер изготавливает верстак под свой рост, чтобы не испытывать дискомфорта в процессе производимых работ.

Для того чтобы изготовить самодельный верстак, необходим некоторый пиломатериал. Лучше, чтобы это был строганый брус, предварительно обработанный до единого размера без заноз и заусенцев, которые могут внести неудобства в работу плотника (достигнуть этого можно специальным рейсмусовым станком). Гораздо легче изготовить каркас конструкции, который будет основанием верстака и задаст ему максимальную прочность. Зафиксировать жесткость помогут клинья, которые забиваются в соответствующие пазы на стяжках царги. Это позволит при необходимости разобрать сооружение в кратчайшие сроки, что сделает столярный верстак складным и мобильным. Для продления срока мобильности вместо деревянных клиньев можно использовать длинные болты с гайками и обязательно с шайбами.

Основное условие подобных станков – функциональность. Далее следуют: универсальность, легкость и удобство.

Деревянный верстак: этапы процесса изготовления

Для того чтобы понять, как сделать столярный верстак своими руками, необходимо поэтапно разобрать процесс.

- Первый этап. Несущая конструкция. Раскроить материал по предварительно задуманным размерам. Врезать в ножки все перемычки, затем приклеить или привернуть саморезами. Крышкой стола будет полотно, размеры которого составляют 40х610х1980 миллиметров. Высоту конструкции задаем согласно собственному росту. К перемычкам снизу закрепляем рейсмус. К крышке верстака придавливаем струбцину и запиливаем на ней необходимые отметки пилкой по металлу. На месте будущего паза делаем вертикальные отметки. Избавляемся от ненужной древесины стамеской. Та же процедура выполняется для каждой ножки будущего верстака.

- На втором этапе изготавливаем верстак своими руками. Ко всем четырем ножкам тщательно подгоняем перемычки. Закрепление их производим с помощью средних саморезов длиной 6,5 сантиметра. Крепим сначала нижние, потом – верхние перемычки. Можно сделать гораздо проще, без всяких пазов. Перемычки скручиваем саморезами с ножками, но тогда они будут выступать за ножку на еще одну свою толщину.

- Третий этап. Торцевая рама. Торцевую раму несущей конструкции верстака следует изготовить точно так же, как описано в предыдущем этапе.

- Четвертый этап. Закрепляем крышку верстака. Закрепляем с помощью саморезов обе торцевые рамы в горизонтальном положении и монтируем перемычки способом, выбранным ранее (либо в пазы, либо поверх ножек верстака). Каждую перемычку фиксируем на три самореза по дереву. В некоторых случаях вполне достаточно будет и двух саморезов. Просто проверяйте каждый стыковочный узел конструкции небольшим усилием на излом. Дальше зашкуриваем каркас будущего вспомогательного инструмента таким образом, чтобы все кромки и верхние перемычки были на одном уровне. После этого берем два одинаковых бруска, длина которых будет составлять расстояние между ножками нашей конструкции: один из них крепим сзади, а другой – к крышке столярного верстака. Крышку необходимо установить таким образом, чтобы задняя ее часть выступала за пределы на 1 или 2 сантиметра. Чтобы зафиксировать крышку стола, прибегнем к помощи столярных струбцин.

- Пятый этап. Оборудование для верстака. Настало время для закрепления зажимных тисков. Приобретаем в магазине столярные тиски необходимого размера. Замеряем, открепляем крышку верстака и пропиливаем соответствующее отверстие электрическим лобзиком. Далее необходимо запилить бруски, которые будут проходить в месте крепления столярных тисков. Возвращаем крышку верстака на место, фиксируя ее клеем (но возможно использовать все те же пресловутые саморезы и шуруповерт). Просверливаем насквозь крышку стола и бруски под ней и устанавливаем тиски. Крайне обязательно размещать широкие шайбы под головками шурупов крепления тисков, чтобы избежать продавливания головок в отверстия в древесине, что может стать причиной расшатывания тисков и, как следствие, неэффективности в их использовании.

- Шестой этап. После установки столярных тисков следует прикрепить накладные губки. Изготавливаются они из того же деревянного бруска. Отпиливаем необходимую длину. Затем размечаем и высверливаем отверстия согласно диаметрам и расстояниям приобретенных тисков. Откручиваем рабочую часть тисков, продеваем приготовленный брусок до металлических губок. Обмазываем брусок со стороны стальных губок клеем. Закручиваем тиски обратно и плотно зажимаем на время, указанное в инструкции к клею. Важно для большей эффективности соблюдать все требования инструкции к клеящему составу. Накладные губки необходимы для того, чтобы не повредить стальными губками ту будущую деталь, которая будет обрабатываться на этом верстаке.

Возможность разбора и мобильности столярного верстака

Стоит сделать акцент на том, что не всегда и не во всех случаях стоит изготавливать неразборную, монолитную конструкцию столярного верстака.

Человек постоянно сталкивается с моментами, когда попросту не развернуться. Очень мало места для работы, например, в гараже.

И для большего удобства для воплощения своих идей в крайне замкнутом пространстве необходимо, чтобы рабочий верстак в гараже своими руками легко передвигался, не стесняя движений мастера.

В данном случае складной вариант будет более выигрышным.

Перед изготовлением столярного верстака следует учесть его будущую универсальность, то есть чтобы он был удобен как на малых квадратных метрах рабочей зоны, так и на обширных площадях.

Необходимо знать, будет ли верстак стоять неподвижно в рабочей мастерской либо нужен мобильный помощник, который будет всегда под рукой. Кстати, для удобства перемещения столярного стола по полу к его ножкам можно прикрутить саморезами мебельные колесики с фиксатором.

Колесики можно приобрести в любом специализированном магазине мебельной фурнитуры. Они сейчас в широчайшем ассортименте. Фиксатор на колесиках нужен, чтобы исключить нежелательное движение верстака по поверхности пола во время процесса обработки деталей будущих шедевров мастера.

Также для большего удобства замеров в изготовлении деталей на крышке верстака по длине и ширине нужно сделать запилы (с помощью пилки по металлу) шкалы измерений. Предварительно с помощью карандаша и строительной рулетки нанесите разметку на поверхность верстака либо на торцевые части крышки.

Еще можно просверлить сквозные отверстия по всей поверхности крышки столярного помощника на равном расстоянии (примерно сантиметров 10-15) и изготовить с помощью брусков и шурупов (либо деревянных палочек диаметром с просверленные отверстия) ограничители.

Такими же ограничителями могут быть и клинообразные элементы, изготовленные из дерева, которые могут значительно облегчить некоторые процессы обработки будущих деталей.